Ротационное литье

Ротационное и центробежное формование заключается в получении изделий из пластмасс во вращающихся формах. В качестве исходного полимерного материала используют твердые вещества разного дисперсного состава (гранулы, порошки) и жидкие различной вязкости. При кажущейся схожести процессов эти два метода имеют существенные отличия. При центробежном формовании распределение вещества по поверхности вращающейся формы происходит за счет центробежных сил и центробежные силы влияют на структуру образующихся полимеров. При ротационном формовании центробежные силы невелики и распределение полимера на поверхности формы происходит за счет других физических процессов. При этом вращение формы может быть вокруг как одной оси, так и двух. Во время вращения форма погружается в «болото», из которого постепенно как бы вычерпывается вещество независимо от того, является оно твердым или жидким.

Во втором случае жидкий полимеризационный состав с отверждающей добавкой заливается в рото-форму и процесс полимеризации протекает уже во вращающейся форме. В процессе нарастания вязкости образующегося реактопласта происходит его налипание на поверхности формы и постепенно весь полимер распределяется по поверхности формы. Налипание и распределение образующегося композита по поверхности формы становится возможным, когда сила адгезии вязкого полимера будет больше силы гравитации.

Выбор частоты вращения формы необходимо согласовывать со скоростью нарастания вязкости. Если скорость полимеризации, а следовательно, скорость нарастания вязкости велики, то при низких частотах вращения весь полимер не сумеет из «болота» равномерно распределиться по поверхности формы. Как правило, частота вращения форм при использовании жидких компонентов в 1,5-2 раза выше, чем при формовании изделий из твердых веществ. Этим методом формования получают изделия на основе полиэфирных и эпоксидных смол, гипса, полиуретановых пластиков и пр. Принципиальная схема ротационного формования:

Вращения форм от двигателей может быть клиноременным, цепным и фрикционным, при этом изменение частоты вращения формы может осуществляться либо через систему шкивов и зубчатых колес, либо с помощью вариаторов электродвигателя.

Для получения длинномерных изделий, когда длина изделия существенно больше ширины, например, лодок, используют машины типа «rок & roll». В таких машинах одна из осей совершает колебательное движение, а вторая – вращательное.

Преимущества использования метода ротационного формования:

1. изготовление крупногабаритных изделий;

2. одновременное изготовление различных изделий;

3. производство сложных изделий максимально соответствующих чертежу;

4. безотходность производства;

5. использование недорогой оснастки простой конструкции;

6. возможность замены красителя и материала;

7. возможность изменения толщины стенки без замены формы за счет добавления/уменьшения количества загружаемого;

8. обеспечение повышенной жесткости углов и равнотолщинность стенок;

9. производство многослойных изделий, в том числе из различного сырья;

10. различная отделка поверхности изделия;

11. возможность заформовывания в изделие различных закладных.

3. производство сложных изделий максимально соответствующих чертежу;

4. безотходность производства;

5. использование недорогой оснастки простой конструкции;

6. возможность замены красителя и материала;

7. возможность изменения толщины стенки без замены формы за счет добавления/уменьшения количества загружаемого;

8. обеспечение повышенной жесткости углов и равнотолщинность стенок;

9. производство многослойных изделий, в том числе из различного сырья;

10. различная отделка поверхности изделия;

11. возможность заформовывания в изделие различных закладных.

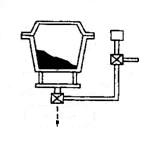

Ниже приведен простейший пример литья в обкатку, наглядно демонстрирующий ее суть:

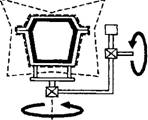

В следующем ролике используются 2 рамки, вращающиеся в перпендикулярных осях:

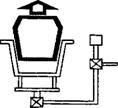

Более продвинутый «полуавтоматический» вариант:

И наиболее «правильные» ротационные машины с различными или регулируемыми скоростями вращения: