Епоксидна смола

Епоксидна смола – один з видів синтетичної смоли, який широко використовується як в домашньому господарстві, так і на промисловому виробництві. Цей матеріал так популярний завдяки своїм універсальним споживчими властивостями.

Епоксидна смола – що це?

Епоксидна смола – це олігомерне з’єднання, яке не використовується в чистому вигляді. Її чудодійні властивості стають помітні тільки після полімеризації в результаті контакту з затверджувачем.

Якщо використовувати різні співвідношення речовин, можна отримати безліч матеріалів, які ні краплі не будуть схожі один на одного.

Що таке затверджувач?

У складі епоксидки є 2 інгредієнта, які при контакті один з одним полімерізіруються. Саме ця полімерізірувана речовина називається затверджувач.

Пропорційне співвідношення смоли і затверджувача має безліч варіацій, а їхня реакція полімеризації має незворотний характер (після контакту смолу вже нічим не вдасться ні розчинити, ні розплавити).

Що впливає на швидкість затвердіння?

Якщо в епоксидний розчин додати занадто багато або мало затверджувача, це погано вплине на текстуру матеріалу. Така недбалість може призвести до зниження міцності, стійкості до великих температур, вологи та ін.

При нестачі компонента суміш матиме липку консистенцію, а при надлишку – буде відбуватися виділення затверджувача поверх полімеру. Під час робіт з речовиною найчастіше дотримуються пропорцію 1: 2 або 1: 1.

Існує помилкова думка, що якщо взяти набагато більшу кількість затверджувача, то суміш застигне швидше, але, це абсолютно не так. Щоб прискорити процес досить збільшити температуру реагує маси. Якщо температурні показники піднімуться на 100С, процес піде швидше в 2, а то і 3 рази.

Зараз на будівельному ринку можна знайти навіть готову суміш, у складі якої вже знаходяться необхідні прискорювачі процесу затвердіння. Також є склади, які розроблені спеціально для затвердіння при низьких температурних показниках.

Як бачите, головними факторами, які впливають на швидкість затвердіння матеріалу, є температура і склад самого затверджувача.

Переваги та види епоксидної смоли

Переваг у цього матеріалу хоч відбавляй:

- високий рівень міцності

- дуже маленький відсоток усадки

- низький рівень проникності вологи в застиглому стані

- важко піддається зносу

- має найкращі фізичні та механічні характеристики

Діапазон температур, при яких смола починає тверднути, має дуже великий проміжок: від -100С до 2000С.

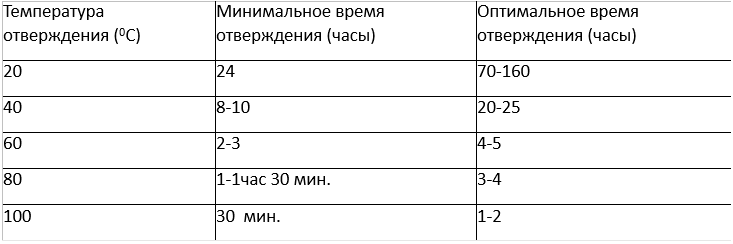

Більш докладно температурні і тимчасові рамки відображені в таблиці.

Існують смоляні маси 2 типів: холодного і гарячого затвердіння. Холодний тип найбільш застосовуємо в побуті і в тих умовах, коли немає можливості працювати з матеріалом високої теплової обробки. Гарячий же тип використовують при виготовленні виробів, які витримують високі теплові навантаження. Також існують суміші, які легко тверднуть при тісному контакті з водою, навіть морський.

Де застосовують матеріал і як його наносять?

Перше використання речовини було зафіксовано ще в минулому столітті, а на сьогоднішній день застосування немає меж, і матеріал використовують:

- для проклейки стеклотканей (використовують в електротехніці, автомобільній і авіаційній галузі, при кораблебудуванні)

- з метою гідроізоляції

- для покривання хімічно стійких покриттів (щоб підвищити рівень міцності обробки будівель)

- в будівництві для виготовлення склопластикових виробів

- в дизайнерських проектах

- в домашньому господарстві тощо

Підготовчі роботи епоксидної пасти

Для правильного нанесення епоксидної смоли на поверхню існує певна інструкція і ряд правил

Знезараження поверхні

Перед покупкою матеріалів краще проконсультуйтеся з продавцем, для яких робіт призначена суміш.

Технологія приготування великої кількості пасти відрізняється від приготування декількох грам. Перед тим, як з’єднати компоненти, речовина потрібно прогріти, що знизить його в’язкість.

Таке ж може статися в результаті попадання води в готовий розчин.

Змішування всіх компонентів відбувається тільки після того, як в розчин доданий пластифікатор, а щоб всі інгредієнти добре поєдналися між собою можна використовувати будівельний міксер.

Щоб смоляниста суміш вийшла якісною, затверджувач потрібно вливати тонкою цівкою і весь час добре вимішувати, щоб уникнути неоднорідного затвердіння.

Скільки «живе» смола?

«Життя» – це поняття умовне. Так називають часовий проміжок, протягом якого маса знаходиться в рідкій в’язкої консистенції і придатна для використання.

На тривалість цього проміжку впливає не тільки вид використовуваного матеріалу, а й кількість доданого затверджувача, а також температура, в якій замішаний розчин.

При дотриманні інструкції і технології замішування, готова маса може використовуватися протягом 30-60 хвилин.

Як змінити забарвлення?

Вдома своїми руками епоксидку можна зробити певного кольору. Але, не варто забувати, що додавання фарбувального пігменту знизить її прозорість, а іноді може навіть затемнити.

Дуже часто використовують комбінації епоксидної маси і поліефірної. Пам’ятайте, що до нанесення епоксидної, поліефірна смола повинна бути в добре застиглому вигляді, тільки так вони зможуть контактувати між собою. Якщо комбінування епоксидки і поліефірної пасти робити в зворотному порядку, то щоб шар краще фіксувався його потрібно зачистити своїми руками за допомогою наждачки або використовувати розчинник.

Запобіжні заходи

Якщо суміш знаходиться в рідкому або в’язкому вигляді, вона може бути небезпечна для людини, а деякі суміші можуть спровокувати появу дерматиту. Особливо небезпечно, коли маса дуже гаряча, адже це призводить до частих опіків і поразок дихальних шляхів.

Під час роботи з цією речовиною необхідно слідувати таким правилам безпеки:

- працювати з матеріалом можна тільки в спеціальному одязі і рукавичках

- при шліфуванні поверхні необхідно надягати респіратор і захисні окуляри

- якщо суміш потрібно зберегти, підберіть ємність з щільно закривається кришкою

- якщо крапля готової пасти потрапила на шкіру, негайно змийте її проточною водою з милом, або скористайтеся денатурований спирт

- працюйте тільки в добре вентильованому приміщенні

Як бачите, епоксидка не просто так займає лідируючі позиції серед оздоблювальних матеріалів. Ця речовина відрізняється своєю міцністю, довгим терміном служби і стійкістю до пошкоджень і зносу.