RTM (інжекція)

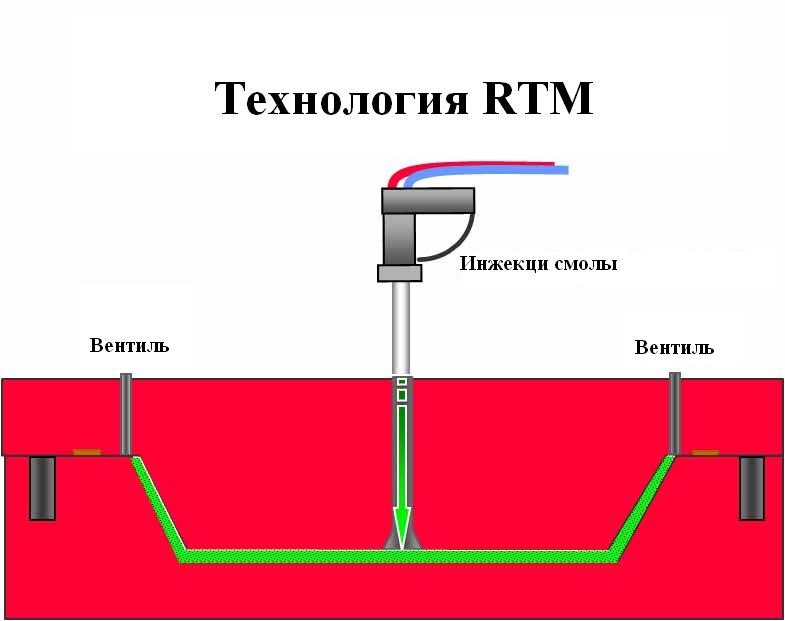

При изготовлении средних и крупных партий изделий из стеклопластика целесообразно применить метод инжекцииполиэфирной смолы в закрытую форму (метод RTM – Resin Transfer Moulding). Технология изготовления стеклопластика по методу инжекции в закрытую форму требует использования специальной оснастки, состоящей из двух частей: самой матрицы и ответной формы – пуансона. Суть метода изгототовления стеклопластика инжекцией заключается в следующем: между матрицей и пуансоном укладывается сухой, предварительно раскроенный стеклянный материал. Это может быть стеклоткань, специальный стекломат или другой вид армирующего материала. Затем, при помощи специального оборудования, в закрытую форму под давлением инжектируется смесь полиэфирная смола – отвердитель. После отверждения уже готовое изделие из стеклопластика извлекается из формы и подвергается механообработке, если требуется.

Технология изготовления стеклопластика по методу инжекции полиэфирной смолы в закрытую форму требует определённых финансовых затрат, как на оборудование для инжекции полиэфирной смолы, вспомогательное оборудование, так и на изготовление двухсторонней оснастки для изготовления изделия из стеклопластика.

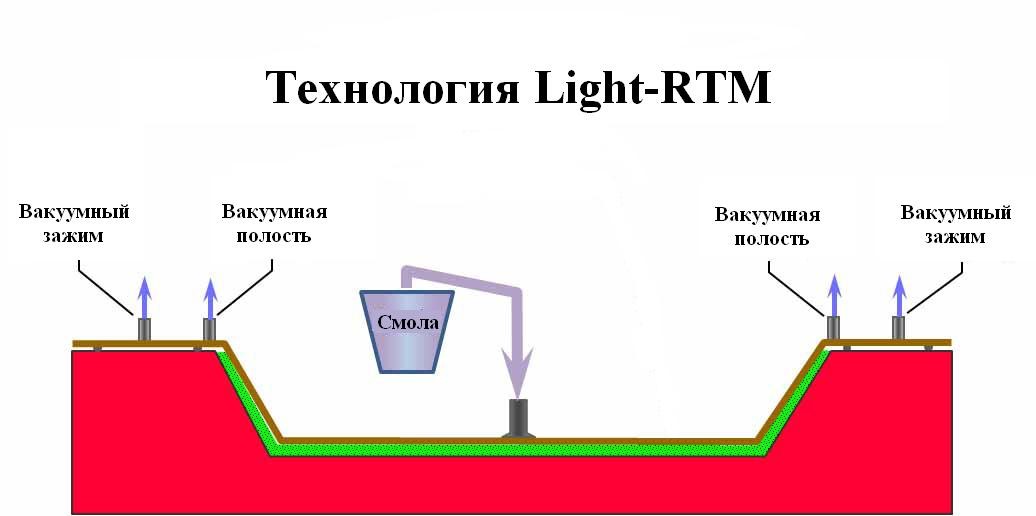

Метод Light RTM отличается тем, что прижим матрицы и пуансона осуществляется с помощью вакуума, а пуансон представляет собой легкий позитивный оттиск матрицы. Разрежение создается также и в рабочей полости формы, что позволяет добиться оптимальных характеристик пропитки армирующего материала.

Тем не менее, метод изготовления стеклопластика инжекцией обладает существенными преимуществами по сравнению с технологией изготовления стеклопластика ручной формовкой или технологией изготовления стеклопластика напылением:

- Обе стороны изделия из стеклопластика имеют гладкую поверхность с предварительно заданным рельефом;

- При изготовлении стеклопластика инжекцией минимизированы отходы материалов;

- Точные размеры и отличное воспроизводство изделий из стеклопластика;

- Повышенное содержание стеклянного наполнителя при изготовлении стеклопластика (до 65% от объема изделия);

- Отсутствие воздушных включений в изделии из стеклопластике;

- Сокращение времени изготовления изделия из стеклопластика в 5-20 раз;

- Увеличение скорости оборачиваемости оснастки;

- Уменьшение количества рабочих, снижение требований к квалификации при изготовлении стеклопластика;

- Резкое снижение выделений вредных веществ в атмосферу, улучшение рабочей обстановки, снижение затрат на вентиляцию при изготовлении стеклопластика;

- Возможность введения наполнителей других типов (снижение себестоимости изделия из стеклопластика, усиление огнестойких свойств, снижение степени усадки полиэфирной смолы при отверждении).