Виробництво декоративного каменю на основі портландцементу

Загальні відомості про штучний камінь

Штучний камінь – це сучасний декоративний облицювальний матеріал. Високий попит на нього обумовлений такими факторами:

– високі декоративні якості;

– простота і зручність укладання;

– вогне- і вологостійкість;

– низька вага (у порівнянні з вагою натуральних каменів);

– низька вартість.

Штучний камінь не вимагає особливого догляду і може прослужити без зміни кольору і фактури не один десяток років.

Застосування сучасних технологій при виробництві штучного каменю дозволяє з дивовижною точністю копіювати фактуру граніту, базальту, пісковика, і інших каменів, виготовляти облицювальні плитки таких кольорів і фактур, які не існують в природі.

Майже все обладнання, яке використовується при виготовленні штучного декоративного каменю – таке ж, як і при виготовленні тротуарної плитки (вібростоли, розчинозмішувачі, вагове обладнання), за винятком одного – замість жорстких пластикових застосовуються еластичні форми, які є ядром технологічного процесу і найважливішим виробничим елементом.

Зазвичай облицювальні вироби зі штучного каменю виготовляють розміром – від 5 см2 до 0,5 м2 при товщині 1 – 2 см. В той же час плитки, що імітують “кругляк” і “дикий камінь”, можуть досягати товщини в 10 см.

В даний час штучні камені виготовляються в основному методами гіперпресування, вібропресування або вібролиття.

Даний посібник описує процес виготовлення штучних каменів методом вібролиття, так як він, в порівнянні з іншими способами, дозволяє виготовляти різноманітну продукцію високої якості при порівняно невисоких матеріальних витратах на організацію виробництва.

Інгредієнти бетонного розчину

Зазвичай склад бетонного розчину для виготовлення штучного каменю включає в себе:

– портландцемент (білий або сірий);

– вода;

– пісок;

– різні наповнювачі;

– армуючі добавки;

– кольорові пігменти;

– модифікатори (пластифікатори, прискорювачі твердіння).

У більшості випадків штучний декоративний камінь виготовляється на основі білого або сірого портландцементу, що, в свою чергу, дозволяє використовувати такий камінь для облицювання як внутрішніх, так і зовнішніх поверхонь будівель і споруд.

Нормальне твердіння цементу відбувається при температурі 15-20 ° С. Початок схоплювання портландцементу повинен наступати не раніше ніж через 45 хв після змішування з водою, а кінець – не пізніше ніж через 12 год. При температурі від 0 до 5 ° С швидкість набору міцності знижується в два-три рази, а при негативних температурах – майже повністю зупиняється (так як вода переходить в кристалічний стан).

Міцність зачиненого цементу наростає нерівномірно: за перші три дні вона становить 40-50% марки цементу, за 7 діб – 60-70% і тільки на 28-у добу цемент набирає марочну міцність.

Білий портландцемент виготовляють шляхом подрібнення білого малозалізистого клінкеру, активної мінеральної добавки і гіпсу.

Швидкість твердіння білого і кольорових портландцементів трохи нижче, ніж у звичайних портландцементів, крім цього у них підвищена усадка, знижена морозостійкість і корозійна стійкість.

Вода – це та речовина, без якого збільшення міцності цементного каменю неможливо. З іншого боку – зайва кількість води, зачинене в розчині, негативно позначається на міцності готових виробів.

Тому при виробництві штучного каменю слід, з одного боку, забезпечити мінімально можливу кількість води в розчині, а з іншого боку – створити необхідні умови для забезпечення процесу набору міцності готової продукції.

З огляду на різною фактичною вологості наявних піску і наповнювачів вказувати точну кількість води, необхідне для замішування розчину в ваших умовах, не представляється можливим.

В якості наповнювача можна використовувати як річковий пісок, так і відсів гірничодобувної промисловості. Використання відсіву, з огляду на його підвищеної адгезивної активності, дозволяє економити 15-20% цементу.

Слід враховувати, що, в загальному випадку, пісок повинен включати в себе піски трьох фракцій в наступному співвідношенні:

– невеликий, але не пилоподібний (0.3 – 1 мм) – 40%,

– середній (1 – 3 мм) – 30%,

– великий (не більше 5 мм) – 30%.

Фракція піску величиною до 5 мм зазвичай використовується при виготовленні виробів товщиною 15-25 мм, а величиною до 10мм – для виробів завтовшки 25-40 мм. Використання занадто дрібного піску не має сенсу, так як це призводить до перевитрати цементу.

Вироби на основі білого портландцементу в разі використання в якості наповнювача простого річкового піску матимуть жовтуватий відтінок. Для виробів, які повинні бути пофарбовані в теплі і темні тони це цілком допустимо.

У той же час, у разі, коли потрібно домогтися правильної передачі кольору, замість річкового піску слід використовувати кварцовий, так як він, в суміші з білим цементом, дозволяє отримувати майже ідеально білі поверхні.

Також, тут необхідно відзначити, що одним з переваг застосування кварцового піску замість річкового є те, що готові вироби будуть кілька міцніше.

Для зниження ваги плиток штучного каменю як заповнювач можна використовувати перліт, пемзу, вспінене скло або дрібний керамзит (фракції 1-5 мм), який є найдешевшим з числа, перерахованих вище.

Для збільшення міцності плиток штучного каменю, довжина яких перевищує їх товщину більш ніж в 20 разів, має сенс додавати в розчин фібрин.

Крім цього, прийнятних результатів в плані збільшення міцності можна досягти шляхом додавання в розчин рубаного скловолокна.

Одним з кращих і недорогих пластифікаторів є добре всім відомий “Суперпластифікатор С-3”. Даний пластифікатор вже в кількості 0,2 – 0,7% від маси цементу дозволяє отримувати самоущільнюючі , які практично не потребують віброобробки бетонні суміші, а при зниженні кількості води замішування – бетони підвищеної міцності при незмінній рухливості суміші. Цілком реально використовувати обидва ефекту одночасно, тобто отримувати суміші підвищеної рухливості і одночасно з цим збільшувати міцність бетону за рахунок зниження кількості води в бетонній розчині.

Майже всі з відомих способів прискорення твердіння цементних розчинів шляхом введення в них різних добавок або обробки піску соляною кислотою, призводять до утворення сольових нальотів на поверхні виробів, і, тому, застосовуються тільки при виготовленні конструкційних бетонів.

Найбільш прийнятним способом прискорення набору міцності декоративного штучного каменю є дотримання температурно-вологісного режиму.

Співвідношення кількості інгредієнтів розчину

Універсального рецепту суміші не існує, тому, в загальному випадку, об’ємне співвідношення кількості цементу і піску залежить від вимог до допустимої маркою міцності виробів, від марки цементу, від фракції наявного піску і змінюється в межах від 1: 4 до 1: 2. Об’ємне співвідношення кількості цементу і піску може досягати навіть 1: 1, наприклад, коли потрібно виготовити камінь, покритий тріщинами, та ще й з виступаючими гребенями.

У разі, коли продукція повинна бути полегшена, наприклад за рахунок додавання керамзиту, тоді співвідношення інгредієнтів бетонної суміші за обсягом може бути наступним: 1 частина портландцементу М500; 0,5 частини піску; 1-2,5 частини керамзиту (фракція 0-5 мм), вода до досягнення необхідної консистенції (її кількість залежить від рівня фактичної вологості піску і керамзиту). У теплу пору року при виготовленні плиток великої площі з малою товщиною (з високим ризиком руйнування), кількість керамзиту може досягати 2,5 частин, в холодну пору року – його кількість краще тримати на рівні 1 частини.

Якщо Ви плануєте використовувати в якості наповнювача бетону матеріали, які легші за воду (пемза, спучений перліт) – тоді змішування розчину слід робити в такий спосіб: спочатку робите змішування сухих інгредієнтів розчину, і тільки після цього додавайте воду, при чому води повинно бути така кількість, що б розчин був по можливості суші – інакше легкий наповнювач спливе на поверхню.

Способи фарбування штучного каменю

Фарбування штучного каменю – це свого роду мистецтво. Однак, все ж можна досить чітко виділити основні способи фарбування штучного каменю:

1. Однотонні фарбуванням розчину.

2. Заповненням окремих ділянок форми розчинами, пофарбованими в різні кольори (різні тони кольору).

3. Заповненням форм слабо перемішаної сумішшю з двох і більше розчинів, забарвлених в різні кольори (або різні тони кольору) – для отримання “прожилок”.

4. Нанесенням барвників (сухих або рідких) на лицьову поверхню форми перед її заповненням розчином.

5. Фарбування поверхні каменів після їх виймання з форми.

6. Комбінуванням вищевказаних способів.

Кожен з вищевказаних способів має свою область застосування, але тільки їх спільне комбінування дозволяє отримати найцікавіші ефекти.

Для фарбування штучного каменю використовують натуральні і синтетичні пігменти, а також їх суміші.

Натуральні пігменти – це різні окису металів, що видобуваються в рудниках. Синтетичні зазвичай виробляють на основі солей заліза з відходів сталеливарної продукції.

Зазвичай, для фарбування розчинів на основі портландцементу застосовуються такі пігменти:

білий – двоокис титану;

жовтий – жовта окис заліза;

червоний – червона окис заліза;

чорний – чорна окис заліза і сажа;

зелений – зелена окис хрому;

коричневий – коричнева окис заліза і умбра.

Вищевказані пігменти нерозчинні у воді і фарбують бетон, покриваючи всі інгредієнти розчину.

Інтенсивність забарвлення поверхні залежить від багатьох параметрів: кількості пігменту в розчині, площі поверхні, ефективність процесу змішування, фактури поверхні і ін.

Середня кількість пігменту в розчині становить 5% при кількості цементу не повинно перевищувати 10%. При цьому дозуванні проявляється невелике збільшення часу твердіння і незначне зниження міцності бетону на стиск.

При використанні пігментів для бетону слід враховувати те, що вони розрізняються за своїми фізичними властивостями, в першу чергу по водопоглинанню. Тому при приготуванні розчину може виникнути необхідність відкоригувати співвідношення води і цементу в розчині відповідно до вимог пігменту.

Пігменти слід дозувати за вагою, а не за обсягом.

Тут необхідно зазначити, що одними з кращих вважаються пігменти, які виробляє концерн “Bayer”.

Для поверхневого забарвлення каменя рекомендується використовувати кислотні барвники. Ці барвники проникають всередину поверхні, стійкі до вицвітання, висихають в період часу від декількох годин до декількох днів. Особливістю застосування кислотних барвників є те, що їх необхідно промивати водою або прочищати щіткою, усуваючи надлишки реакції барвника з лужним середовищем бетону. Після застосування кислотних барвників поверхню бетонних виробів можна безперешкодно обробити гідрофобізуючим засобом для захисту від впливу вологи.

Використовувати швидковисихаючі фарби на основі нітролаків та ін для забарвлення штучного каменю неприпустимо, так як вони створюють найтоншу плівку, яка при будь-яких перепадах температури і вологості буде відшаровуватися від поверхні каменя.

Параметри виготовлення каменю

Бетонну суміш після укладання в форми з метою забезпечення високоякісного копіювання фактури її поверхні слід піддати віброобробці.

Напрямок вібрації вібростола має відбуватися в горизонтальній площині, але ніяк не в вертикальної.

Амплітуда вібрації повинна бути порядку 0,15 мм, а рекомендована частота вібрації в межах 100-200 Гц.

Частота вібрації, що перевищує оптимальну, погіршує результати обробки.

Тривалість віброобробки визначається техноекономічним міркуваннями, враховуючи, що наростання ефекту, що досягається вібрацією, поступово згасає.

При температурі 15-25 ° С і вологості повітря 100% камінь може набрати 90% міцності не раніше, ніж через 7 днів. Якщо при тому ж рівні вологості температуру повітря підняти до 60-80 ° С, тоді набір міцності до рівня 90% складе не менше 3-х днів.

Фактично, найважливішим умовою набору міцності є підтримка 100% -го рівня вологості. При такому рівні вологості відсутні умови для перенесення вологи з виробів в повітря, оскільки парціальний тиск парів на кордоні виріб-повітря в пропарювальної камері рівні між собою, і навіть навпаки, волога з повітря поглинається виробом і бере участь в гідратації цементу.

При зниженій вологості повітря вона випаровується з вироби і не вступає в хімічну реакцію, в результаті виріб просто висихає, так і не набравши покладеної міцності. Враховуйте також і той факт, що при температурі близькій до 0 ° С процес твердіння вельми сповільнюється.

Таким чином, в залежності від Ваших умов Ви можете:

1) накривати поліетиленом палети з готовою продукцією;

2) штучно підвищувати рівень вологості повітря в пропарювальної камері (обов’язково герметизують вікна і двері, щоб уникнути протягів, зволожуйте підлоги і / або встановіть генератор “теплого водяного туману”), в холодну пору року підтримуйте температуру повітря – не нижче 15 ° С.

Для отримання продукції більш високої якості і зниження термінів набору міцності другий варіант є більш прийнятним.

Попередження утворення пор і раковин

Причиною появи пір на лицьовій поверхні каменя є повітря, яка не відірвався від поверхні форми і не пішов в глиб розчину. Це може відбуватися з таких причин:

1. Бетонна суміш була надто суха. Як відомо, чим жорсткіше суміш, тим більше повітря в ній міститься.

Якщо це так – додайте пластифікатор або відрегулюйте кількість води в розчині (перший варіант більш прийнятний, так як міцність плитки буде вище).

2. Розчин був приготований в бетоно- розчинозмішувачі, який призводить до активного залучення повітря в суміш і замішування в ній.

В даному випадку найбільш придатні до використання змішувачі з примусовим змішуванням, які перемішують розчин, а не збивають його, наповнюючи повітрям.

3. Форма виготовлена з матеріалу, який погано змочується водою (наприклад силіконова форма) або форма була оброблена розділової мастилом.

Для підвищення змочуваності поверхні форм, оброблених мастилом, і, в підсумку, для скорочення кількості пір на лицьовій поверхні готових виробів, форми перед закладкою розчину слід злегка зволожувати водою з розведеним в ній поверхнево-активною речовиною (наприклад з пульверизатора).

Надлишок води – не страшний, якщо він не пошкоджує попередньо нанесену на поверхню форми колірну маску. Найпростішими поверхнево-активними речовинами є: мильний розчин, миючі речовини для посуду і т.п.

4. Вироблена віброобробка суміші була недостатньою інтенсивності та / або недостатньої за часом.

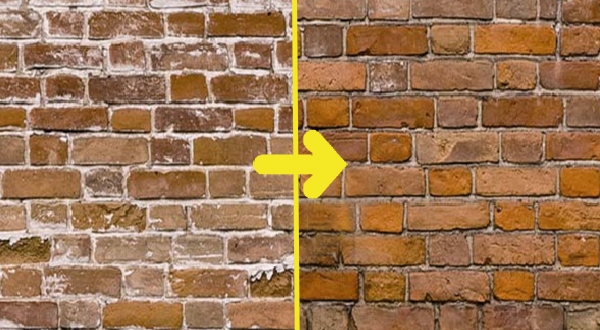

Тут, як, загалом-то і в усьому іншому, – головне не переборщити, тому що надмірна вібрація може привести до змазування малюнка, нанесеного на поверхню форми. Тому застосовуйте суперпластифікатори для бетону, відрегулюйте кількість води в розчині або вибирайте форми для виготовлення таких каменів, де присутність бульбашок на лицьовій поверхні буде виглядати обґрунтованим (наприклад “старі цеглини”).

Практично допустимим вважається присутність 2-3 капілярних отворів на 1 кв. дециметр площі готового виробу.

Попередження освіти сольового нальоту і способи його зменшення

Білий наліт на поверхні цементного каменю – практично повсякденна неприємність. Поява білого нальоту на бетонній поверхні прийнято поділяти на первинне – проявляється вже при твердненні бетону, і вторинне – у міру його старіння.

Свіжоукладений бетон пронизаний системою капілярів, заповнених водним розчином продуктів гідратації цементу, здебільшого гідрооксидом кальцію. Коли поверхня бетону або хоча б її ділянка покрита плівкою води, гідроксид кальцію може поширитися по всій поверхні каменя, а потім, під дією міститься в атмосфері вуглекислого газу, утворити наліт нерозчинного у воді карбонату кальцію. Цей наліт є первинним. Нерозчинність карбонату кальцію є причиною поступової зупинки процесу його освіти.

На лицьовій поверхні штучного каменю, на відміну від його монтажної поверхні, первинний білий наліт не виникає, так як в період твердіння бетону вона ізольована від атмосфери лицьовою поверхнею формной оснастки.

Вторинна поява білого нальоту проявляється в процесі атмосферного старіння бетону у вигляді освітлення поверхні бетону, причиною якого є продовження процесу гідратації компонентів розчину в затверділому матеріалі і триває до тих пір, поки триває зростання міцності бетону. Вторинне вицвітання можливо, навіть якщо бетон нормально затвердів і примусове змочування каменю не призводить до появи первинного висолу. Процес вицвітання бетонного каменю може проявлятися протягом року після його виготовлення. З плином часу карбонат кальцію перетворюється в бікарбонат, розчинний у воді, тому камінь, встановлений зовні приміщень, під дією дощів поступово самоочищається і приблизно через рік відновлює свій початковий колір. Період часу, за який плитки самостійно відновлять свій первісний колір залежить від кліматичних умов конкретної місцевості.

Повторна поява вторинного вицвітання після природного зникнення нальоту виявляється досить рідко.

Першопричиною появи вицвітання бетону є наявність гідрооксиду кальцію в цементному камені. Портландцемент і інші його види на основі портландцементного клінкеру в процесі гідратації утворює гідроксид кальцію в кількості до 15% від маси цементу.

Найпростішим способом зниження утворення білого нальоту є використання цементів з пониженим вмістом трехкальциевого силікату, але такі цементи характеризуються низькою швидкістю тверднення і зниженою маркою.

Наступною необхідною умовою утворення білого нальоту на поверхні бетону є наявність капілярів, по яких рідка фаза цементного каменю з розчиненим у ній Са (ОН) 2 виноситься на поверхню виробу. Щоб в затверділому бетоні не утворилася система взаємопов’язаних пустот, за якими може переміщатися рідка фаза, необхідно забезпечити достатню кількість цементного тесту по відношенню до обсягу піску.

Це завдання вирішується застосуванням піску з оптимальним зерновим складом і невеликою питомою поверхнею (крупний пісок). Капілярні пори також виникають і при надмірній кількості води в розчині, тому, чим сухіше розчин, тим нижче буде капілярна пористість бетону. Але, в будь-якому випадку, повністю позбутися від капілярних пір не вдасться.

На появу білого нальоту також впливають і умови тверднення бетону. Карбонізація поверхневого шару бетонних виробів відбувається в тому випадку, коли на їх поверхні відсутня водяна плівка, а в повітрі з вологістю 100% присутня необхідна кількість вуглекислого газу. При цьому Са (ОН) 2, розчинений в рідині, що заповнює пори, переходить в нерозчинний карбонат кальцію – СаСО2. Даний процес проходить не в гирлах, а всередині капілярів.

В цілому для того, щоб зменшити утворення білого нальоту на поверхні бетону, слід:

1) забезпечити його мінімальну пористість і водопроникність;

2) в процесі твердіння і при подальшій витримці на складі заводу-виготовлювача захищати поверхню виробів від прямого попадання вологи;

3) при твердінні забезпечити доступ вологого повітря (вуглекислого газу) до його поверхні.

Поява білого нальоту на поверхні бетонних виробів можливо запобігти нанесенням прозорих поверхневих покриттів на кремнийорганической основі, які створюють на поверхні найтоншу прозору плівку, що закриває пори бетону і запобігає виділення карбонату кальцію на поверхню. Покриття має малу товщину, тому термін його служби обмежений, але становить не менше двох років. З іншого боку, цього терміну цілком достатньо, так як білий наліт зазвичай утворюється протягом перших двох років. Плівка є газопроницаемой, тому шар бетону карбонізується за описаною вище схемою, що є гарантією від подальших висолів.